Линия экструзии труб из гофрированного ПНД/ПП с двойными стенками: Инновации для прочных и долговечных труб

В современном строительстве, водоснабжении и других отраслях промышленности всё большее значение приобретают высококачественные и долговечные трубы. Линия экструзии труб из гофрированного ПНД (полиэтилен низкого давления) / ПП (полипропилен) с двойными стенками представляет собой революционное решение для производства таких труб. Эти трубы используются в самых разных сферах: от водоснабжения и водоотведения до газоснабжения и телекоммуникаций. Системы, производимые с использованием данной технологии, отличаются высокой прочностью, долговечностью, а также устойчивостью к механическим повреждениям и агрессивным внешним воздействиям.

Что такое линия экструзии труб с двойными стенками?

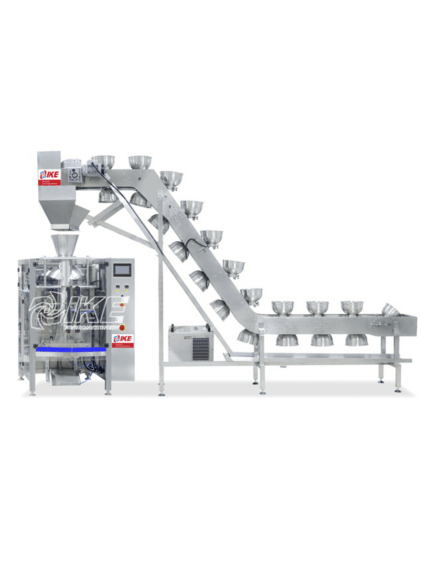

Линия экструзии труб из гофрированного ПНД/ПП с двойными стенками — это высокотехнологичное оборудование, предназначенное для производства труб с уникальной конструкцией: внутренним и внешним слоем, между которыми расположена полость. Эта конструкция повышает прочность труб и их устойчивость к внешним повреждениям, при этом обеспечивая легкость и гибкость, что крайне важно при прокладке труб в различных условиях.

Процесс экструзии заключается в том, что расплавленные пластиковые массы (ПНД или ПП) под высокой температурой и давлением пропускаются через форму, где они принимают нужную форму и структуру. В результате получается труба с гофрированной внешней поверхностью, которая снижает вес трубы и увеличивает её механическую прочность.

Преимущества труб с двойными стенками

1. Высокая прочность и износостойкость

Одним из главных преимуществ труб, изготовленных на линии экструзии с двойными стенками, является их повышенная прочность. Двойная структура стенок позволяет трубам выдерживать большие механические нагрузки, такие как давление почвы, транспортировка материалов и оборудование. Они также устойчивы к повреждениям, возникающим в результате внешних воздействий, таких как удары или перегибы. Это делает их идеальными для использования в сложных условиях, например, при прокладке под землёй.

2. Устойчивость к внешним воздействиям

Гофрированная структура внешней стенки придаёт трубам дополнительную гибкость и устойчивость к механическим повреждениям. Трубы, произведённые с двойными стенками, также демонстрируют высокую устойчивость к химическим веществам, ультрафиолетовому излучению, воздействию воды и агрессивных веществ, что существенно увеличивает срок их эксплуатации.

3. Гибкость и лёгкость монтажа

Трубы с двойными стенками обладают отличной гибкостью, что позволяет использовать их в сложных условиях, где необходимо обеспечить лёгкость монтажа, а также возможность обхода препятствий. Это важное качество труб идеально подходит для прокладки в сложных рельефных условиях и в местах с ограниченным доступом.

4. Экономия на транспортировке и монтаже

Снижение веса труб благодаря использованию двойных стенок позволяет существенно снизить затраты на транспортировку. Также облегчается процесс их укладки и монтажа, что сокращает рабочее время и снижает затраты на выполнение работ.

5. Долговечность и низкие эксплуатационные расходы

Трубы с двойными стенками значительно увеличивают срок службы всей системы. Эти трубы не подвержены коррозии, гниению или разрушению под воздействием химических веществ, что делает их идеальными для длительной эксплуатации. Это снижает затраты на техническое обслуживание и замену труб, что выгодно как для производителей, так и для конечных пользователей.

Преимущества линии экструзии труб из ПНД/ПП с двойными стенками

1. Высокая производительность

Линия экструзии труб с двойными стенками обеспечивает высокую производительность благодаря использованию современных экструзионных технологий. Эти линии могут производить трубы различных диаметров и толщины стенок с высокой точностью, что обеспечивает высокое качество конечной продукции.

2. Гибкость настройки под различные требования

Одним из ключевых преимуществ этих линий экструзии является их способность настраиваться под различные требования заказчиков. Оборудование позволяет регулировать диаметр, длину и толщину стенок трубы в зависимости от потребностей рынка. Также линия может быть оснащена различными дополнительными опциями, такими как системы охлаждения, выемки для крепления фитингов и т. д.

3. Энергетическая эффективность

Современные линии экструзии с двойными стенками отличаются высокой энергетической эффективностью. Это достигается благодаря внедрению инновационных технологий, которые позволяют минимизировать потребление энергии при производстве труб. Снижение энергозатрат способствует сокращению себестоимости продукции и повышению её конкурентоспособности на рынке.

4. Автоматизация процесса

Линия экструзии труб из гофрированного ПНД/ПП с двойными стенками оснащена современными системами автоматического управления, что существенно облегчает контроль за качеством продукции. Вся линия может быть интегрирована в системы управления производственными процессами, что позволяет отслеживать параметры экструзии, регулировать температуру и давление, а также выполнять диагностику оборудования.

5. Экологичность

Технология производства труб без использования вредных добавок и с минимальными выбросами в атмосферу соответствует строгим экологическим стандартам. Это делает линию экструзии экологически безопасным выбором для производства труб и поддерживает высокие требования устойчивого производства.

Преимущества высокоскоростных линий:

1. Фиксированная высота центра

При изменении технических характеристик не требуется регулировка, легко управлять

Для изменения технических характеристик достаточно лишь ослабить один винт

Ширина модуля, установочные размеры и методы эксплуатации одинаковы. Модули полностью универсальны, инвестиции в оборудование и затраты на обслуживание ниже, а организация производства гибкая.

2. Двойное шестеренное приводное колесо, независимая беговая дорожка

Приводное шестеренное колесо изменено с одиночного на двойное, что позволяет одновременно нагружать верхнюю и нижнюю стороны скользящего кресла, что уменьшает неравномерную нагрузку во время эксплуатации и делает работу модуля более стабильной.

Две дорожки работают независимо, и оборудование может стабильно работать в любом состоянии в течение длительного времени.

3. Добавление специального трактора

Сигнальное управление трактора поступает от режущей машины, обеспечивая синхронизацию и точность момента резки трубы; снижение брака при резке;

Обеспечивает продвижение трубы, эффективно снижает нагрузку на формовочную машину и предотвращает защиту от аварийной остановки из-за перегрузки;

Предотвращает скопление труб, эффективно избегает расширения и деформации произведенных труб и обеспечивает стабильность производства.

4. Охлаждение водой с циркуляцией

Модуль полностью запечатан с водяным охлаждением под давлением, что предотвращает утечку и ржавчину, продлевая срок службы оборудования.

Система циркуляции охлаждающей воды изменена с однорядной роликовой цепью на двухрядную роликовую цепь, что делает циркуляцию трубопровода более стабильной, и соединение труб больше не наклоняется.

5. Система взвешивания стеллажа

В процессе производства индивидуальные трубы взвешиваются в реальном времени, и мониторится масса трубы в метрах.

Жесткость кольцевой трубы kN/м² (встроенные вогнутости выдерживают внешнее давление):

SN4, SN6.3, SN8, SN10, SN12.5, SN16

PE: SN4-8

Для внутренних SN8 отечественного производства составляет 60-70%, для зарубежных — 80-90%

Замена: модуль/калибровочная гильза.

PP: SN8-16 более распространен в России

Достигается путем замены материалов.

Спецификации труб: (GB/T 19472.1-2019)

Обычно общие спецификации двухслойных волнообразных PE и PP труб основаны на сериях внутренних диаметров:

ID100, ID200, ID300, ID400, ID500, ID600, ID800, ID1000, ID1200, ID1500, а также ID125, ID150, ID225, ID250, и те, что меньше 100, включают ID50, ID75, ID90 и т. д.

Обычно используются в Европе, Америке и Австралии: ID225, ID300, ID315, ID375, ID450, ID525, ID600, ID700, ID900, ID1050.

Серии внешних диаметров: обычно используются OD110, OD160, OD315 и т. д., сходно с PVC.

В соответствии с моделью, она делится на 150 машин для формовки и 1000 машин для формовки.

Спецификации производственной линии:

Высокоскоростные линии JWELL в основном включают модели 150, 300, 600, 800, 1000, 1200 и 1500.

Модели называются в соответствии с диапазоном производства:

Линии 150: ID50~ID150 Количество пар модулей: 28 пар Высота центра: 1050

Линии 300: ID90~ID300 Количество пар модулей: 36 пар Высота центра: 1050

Новые линии 300: ID50~ID300 Количество пар модулей: 36 пар Высота центра: 1050

Линии 600: ID100~ID600 Количество пар модулей: 36 пар Высота центра: 1260

Линии 800: ID200~ID800 Количество пар модулей: 36/38 пар Высота центра: 1410

Линии 1000: ID300~ID1000 Количество пар модулей: 38 пар Высота центра: 1500

Линии 1200: ID400~ID1200 Количество пар модулей: 38 пар Высота центра: 1600

Линии 1500: ID600~ID1500 Количество пар модулей: 38 пар Высота центра: 1900

Модули универсальны, и все модули имеют одинаковую ширину.

Цепная машина

Высота центра не фиксирована

Максимальная линейная скорость формовочной машины — 3 метра в минуту

Изменение технических характеристик и перенастройка делают работу неудобной.

Модуль охлаждается открытой водой, которая медленно циркулирует за счет гравитации, и охлаждение соответственно медленное. Оно охлаждается водяным распылением и склонно к переливанию и брызгам.

Основные модели: 250, 400, 500 и ниже технические характеристики

Скоростная машина

фиксированная высота центра

Максимальная линейная скорость формовочной машины — 7.5 метра в минуту

При изменении технических характеристик регулировка не требуется, легко управлять

Закрытое давление циркулирующего охлаждения воды

Технические характеристики ID100~ID1500

Модули равны по ширине

Ультра высокоскоростная машина

фиксированная высота центра

Максимальная линейная скорость формовочной машины — 20 метров в минуту

При изменении технических характеристик регулировка не требуется, легко управлять

Закрытое давление циркулирующего охлаждения воды

Технические характеристики ID50~ID300

Модули равны по ширине