Круглопильные станки по металлу HY-75NC — HY-150NC: Высокоскоростное оборудование для прецизионной резки

В условиях современной металлообрабатывающей промышленности, где скорость и точность работы играют ключевую роль, высокоскоростные круглопильные станки серии HY-75NC — HY-150NC от компании ANTS MACHINE предоставляют уникальные возможности для достижения наивысших стандартов производительности. Эти станки разработаны с использованием новейших технологий, которые позволяют обеспечить высокую точность резки, долговечность инструмента и простоту эксплуатации.

Основные особенности круглопильных станков серии HY-75NC — HY-150NC

1. Сервоприводная система подачи и высокая точность резки

Одной из ключевых особенностей станков серии HY-75NC — HY-150NC является использование сервоприводной системы подачи. Эта система обеспечивает максимально точную подачу заготовки и позволяет выполнять прецизионную резку с минимальными отклонениями. Высокоточная подача материала делает данное оборудование идеальным выбором для обработки сложных деталей, где требования к качеству работы являются критически важными.

2. Пятикратная скорость резки по сравнению с традиционными станками

Одним из самых значимых преимуществ станков HY-75NC — HY-150NC является их невероятно высокая скорость резки, которая в пять раз превышает скорость традиционных пильных станков. Такая производительность обеспечивает значительное сокращение времени на обработку материала, что особенно важно при массовом производстве. Высокая скорость работы также помогает сократить производственные издержки и повысить общую эффективность оборудования.

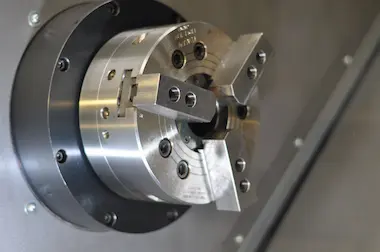

3. Трехточечная система зажима: Надежная фиксация заготовок

Для обеспечения стабильности и безопасности работы станки серии HY-75NC — HY-150NC оснащены трехточечной системой зажима. Эта инновационная технология, признанная на международном уровне, позволяет надежно фиксировать заготовки, минимизируя возможность их смещения или деформации во время процесса резки. Надежная фиксация материала улучшает качество реза и снижает риск повреждения заготовки.

4. Активная наклонная подача: Предотвращение повреждений поверхности материала

Активная система наклонной подачи, используемая в станках HY-75NC — HY-150NC, играет важную роль в предотвращении повреждений поверхности заготовки при подаче материала. Эта технология помогает обеспечить плавную подачу материала без риска его царапин или деформаций, что особенно важно при работе с деликатными и дорогостоящими заготовками. Кроме того, наклонная подача улучшает точность позиционирования материала, что способствует повышению качества обработки.

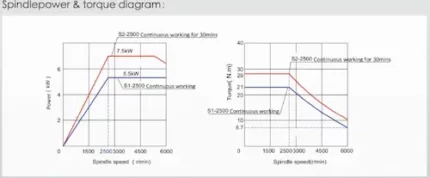

5. Высокоточная шпиндельная коробка с механизмом устранения люфта

Станки HY-75NC — HY-150NC оснащены высокоточной шпиндельной коробкой передач, которая снабжена механизмом устранения люфта. Это решение значительно улучшает стабильность подачи материала, что способствует увеличению срока службы инструмента и повышению точности обработки. Механизм устранения люфта предотвращает вибрации и колебания шпинделя во время резки, что снижает риск повреждения инструмента и улучшает качество конечного продукта.

6. Простой и интуитивно понятный интерфейс управления

Станки HY-75NC — HY-150NC разработаны с учетом потребностей пользователей, что выражается в простоте их эксплуатации. Оборудование оснащено системой управления с сенсорным интерфейсом и функцией запуска одним нажатием кнопки. Это значительно упрощает настройку параметров резки и делает процесс работы более быстрым и удобным. Диалоговое окно ввода позволяет оператору легко и быстро адаптироваться к работе с оборудованием, что снижает риск ошибок и ускоряет процесс обучения персонала.

Преимущества использования станков серии HY-75NC — HY-150NC

1. Высокая производительность

Одним из главных преимуществ использования станков HY-75NC — HY-150NC является их высокая производительность, которая обусловлена увеличенной скоростью резки и точностью подачи материала. Это позволяет значительно повысить объемы производимой продукции, особенно в условиях массового производства, где требуется быстрое выполнение операций без ущерба качеству.

2. Улучшенное качество обработки

Система активной наклонной подачи, высокоточная шпиндельная коробка передач и надежная фиксация материала обеспечивают высокое качество обработки, минимизируя риск повреждений поверхности материала и улучшая точность реза. Это делает станки HY-75NC — HY-150NC идеальным выбором для обработки прецизионных деталей, где важен каждый миллиметр.

3. Простота эксплуатации и обслуживания

Простой интерфейс управления и автоматизация процесса резки позволяют операторам легко освоить работу с оборудованием, а также значительно снизить вероятность ошибок. Автоматизированные процессы также помогают снизить нагрузку на персонал, что особенно важно при работе с большими объемами продукции.

4. Надежность и долговечность

Станки серии HY-75NC — HY-150NC разработаны с использованием высококачественных материалов и компонентов, что обеспечивает их долговечность и надежность. Механизм устранения люфта и трехточечная система зажима способствуют стабильной работе оборудования даже при длительных нагрузках, снижая частоту поломок и расходы на техническое обслуживание.

Применение круглопильных станков серии HY-75NC — HY-150NC в промышленности

Круглопильные станки HY-75NC — HY-150NC находят широкое применение в различных отраслях промышленности:

- Металлообработка: станки используются для точной резки металлических заготовок и деталей, что делает их незаменимыми в производстве компонентов для механизмов и оборудования.

- Автомобилестроение: высокая точность и скорость резки делают станки идеальными для изготовления различных автомобильных деталей, таких как компоненты двигателя и кузова.

- Строительство: оборудование используется для резки металлических конструкций, которые применяются в строительстве зданий, мостов и других сооружений.

ПАРАМЕТРЫ КРУГЛОПИЛЬНОГО СТАНКА HY-75NC — HY-150NC

| Technical Specifications | Unit | HY-75NC | HY-85NC | HY-100NC | HY-120NC | HY-150NC | HY-180NC | ||

| Cutting Capacity for Round bar ● | mm | 10-75 | 10-85 | 30-100 | 30-120 | 50-150 | 70-180 | ||

| Cutting Capacity forSquare bar■ | mm | 10~58 | 10~65 | 30~76 | 30~80 | 50~105 | 70~130 | ||

| Cutting Capacity forRound pipe○ | mm | 10-75 | 10-85 | 30-100 | 30-120 | 50-150 | 70-180 | ||

| Cutting Capacity for square pipe□ | mm | 10-58 | 10-65 | 30~76 | 30~80 | 50~105 | 70~130 | ||

| TCT Super hard circular saw blade | mm | 250/285 X 2.0T | 315 X 2.25T | 360 X 2.6T | 360/380 X 2.6T | 460 X 2.7T | 560 X 3.0T | ||

| Pin hole and aperture | mm | 4xφ11 XPCD63X φ32 | 4xφ11 XPCD63X φ32 | 4xφ11 XPCD90X φ40 | 4xφ11 XPCD90X φ40 | 4xφ14 XPCD90X φ50 | 4xφ21 XPCD120X φ50 | ||

| Spindle motor | kw | 7.5(4P) | 9.5(4P) | 11(4P) | 15(4P) | 18.5(4P) | 30(4P) | ||

| Spindle speed | rpm | 20-160 | 20-180 | 20-120 | 40-160 | 30-125 | 20-80 | ||

| Saw head feeding moethod | AC servo motor+ball screw(pivot type feeding) | AC servo motor+ball screw(30° tilt feeding) | AC servo motor+ball screw(Pivot type feeding) | AC servo motor+ball screw(30° tilt feeding) | AC servo motor+ball screw(30° tilt feeding) | AC servo motor+ball screw(Horizontal feeding) | |||

| Main clamping vises | Hydraulic, one set of vertical and horizontal clamping | Hydraulic, one set of vertical and horizontal clamping | Hydraulic, one set of vertical and horizontal clamping | Hydraulic, one set of vertical and horizontal clamping | Hydraulic, one set of vertical and horizontal clamping | Hydraulic, one set of vertical and horizontal clamping | |||

| Chips cleaning device | Passive wire brush/power wire brush(optional) | Passive wire brush/power wire brush(optional) | Passive wire brush/power wire brush(optional) | Passive wire brush/power wire brush(optional) | Passive wire brush/power wire brush(optional) | Passive wire brush/power wire brush(optional) | |||

| Gear backlash compensation device | Through shaft type magnetic powder brake | Through shaft type magnetic powder brake | Through shaft type magnetic powder brake | Through shaft type magnetic powder brake | Through shaft type magnetic powder brake | Through shaft type magnetic powder brake | |||

| Workpiece feeding drive method | AC servo motor+ball screw | AC servo motor+ball screw | AC servo motor+ball screw | AC servo motor+ball screw | AC servo motor+ball screw | AC servo motor+ball screw | |||

| Feeding vise clamping method | Hydraulic, horizontal clamping | Hydraulic, horizontal clamping | Hydraulic, horizontal clamping | Hydraulic, horizontal clamping | Hydraulic, horizontal clamping | Hydraulic, horizontal clamping | |||

| Workpiece front end removal length | mm | 10~99(This function can be closed) | 10~99(This function can be closed) | 10~99(This function can be closed) | 10~99(This function can be closed) | 10~99(This function can be closed) | 10~99(This function can be closed) | ||

| Workpiece final remnant length | mm | 65+α(α is smaller than the setup cutting length) | 70+α(α is smaller than the setup cutting length) | 75+α(α is smaller than the setup cutting length) | 100+α(α is smaller than the setup cutting length) | 100+α(α is smaller than the setup cutting length) | 130+α(α is smaller than the setup cutting length) | ||

| Single feeding length range | mm | 6-780 | 6-800 | 10-680 | 10-800 | 10-800 | 10-650 | ||

| Automatic workpiece feeding length to be loaded | mm | 3000-6000 | 3000-6000 | 3000-6000 | 3000-6000 | 3000-6000 | 3000-6000 | ||

| Automatic workpiece feeding method | Pr-arranged type|hydraulic lift | Pr-arranged type|hydraulic lift | Pr-arranged type|hydraulic lift | Pr-arranged type|hydraulic lift | Pr-arranged type|hydraulic lift | Pr-arranged type|hydraulic lift | |||

| Hydraulic motor | kw | 2.25(4P) | 2.25(4P) | 2.25(4P) | 2.25(4P) | 3.75(4P) | 5.5(4P) | ||

| Rated pressure of hydraulic system | MPa | 4.5~7 | 4.5~7 | 4.5~7 | 4.5~7 | 4.5~7 | 4.5~7 | ||

| Hydraulic tank capacity | L | 90 | 120 | 110 | 150 | 150 | 150 | ||

| Cooling fluid device motor | kw | 0.19(2P) | 0.19(2P) | 0.19(2P) | 0.19(2P) | 0.19(2P) | 0.19(2P) | ||

| Weight(host machine+roller table) | kg | 3000 | 4500 | 3900 | 5400 | 5600 | 12400 | ||

| Machine Size(LXW) | mm | 7100X2200 | 6910X3000 | 6500X2760 | 7234X3339 | 7300X3600 | 7416X3788 | ||

Базовая комплектация

1. Антивибрационное устройство для качания пильного полотна: параллельный блок из карбида алюминия

2. Устройство для отделения заготовки при подаче: пневматическое|возвратно-поступательное

3. Автоматическая централизованная система смазки: Регулярная и количественная принудительная подача консистентной смазки

4. Система микро-смазки инструмента: Квазисухая прерывистая смазка

5. Конвейер для стружки: Непрерывная или прерывистая работа цепной пластины типа I

6: Рабочий свет: LED | влаго- и пылезащита

Дополнительно

Гидравлический загрузочный стеллаж

Пильные полотна TCT

Отзывы

Отзывов пока нет.