Краткие параметры напольного расточно-фрезерного станка с ЧПУ TK6916A

Диаметр шпинделя: Φ160 мм;

Перемещение колонны (X): 4000+n*1000 мм;

Вертикальное перемещение шпиндельной коробки (Y): 3000-5000 мм;

Осевое перемещение шпинделя (Z): 900 мм;

Перемещение поршня (W): 1100 мм.

Технические параметры напольного расточно-фрезерного станка с ЧПУ TK6916A

| Items | TK6916A |

| Boring spindle diameter | Ф160mm |

| Spindle taper | ISO 50 |

| Main motor power- servo motor | 51kW |

| Spindle speed | 2-1250rpm |

| Max. Torque of boring head | 5000Nm |

| Size of ram section | 480X580mm |

| Travel | |

| Longitudinal travel of column ( X axis) | 4000+n*1000mm (4-30m) |

| Vertical travel of boring head (Y axis) | 3000-5000mm |

| Boring spindle travel (Z axis) | 900mm |

| Ram travel (W axis) | 1100mm |

| Feeding speed | |

| Feeding speed of column longitudinal ( X axis) | 1~3000mm/min |

| Feeding speed of boring head (Y axis) | 1~3000mm/min |

| Feeding speed of boring spindle (Z axis) | 1~2000mm/min |

| Feeding speed of ram(W axis) | 1~2000mm/min |

| Rapid travel speed (X axis) | 8000mm/min |

| Rapid travel speed (Y axis) | 6000mm/min |

| Rapid travel speed (Z/W axis) | 4000mm/min |

| Accuracy and Repetitive positioning accuracy | |

| X, Y axis positioning accuracy | ±0.025/1000mm |

| Z, W positioning accuracy | ±0.03/1000mm |

| X, Y repetitive positioning accuracy | ±0.020/1000mm |

| Z, W repetitive positioning accuracy | ±0.025/1000mm |

Equipments

| Item 01 | Descriptions | |

| 01.01 | SIEMENS840Dsl | |

| 01.02 | Manual pulse generator | |

| 01.03 | Automatic lubrication system | |

| 01.04 | Automatic hydraulic clamping system | |

| 01.05 | X axis guide-way cover | |

| 01.06 | Y axis guide-way cover | |

| 01.07 | Balancing and accuracy compensation mechanism | |

| 01.08 | X/Y/Z liner axis | |

| 01.09 | Tri-color light | |

| 01.10 | Work lamp | |

| 01.11 | Foundation bolts and pads |

Optionals

| Item 02 | Descriptions | |

| 02.01 | Rotary table | |

| 02.02 | Face plate | |

| 02.03 | Right angle milling head | |

| 02.04 | Universal milling head | |

| 02.05 | Floor bed | |

| 02.06 | 40 or 60 stations ATC |

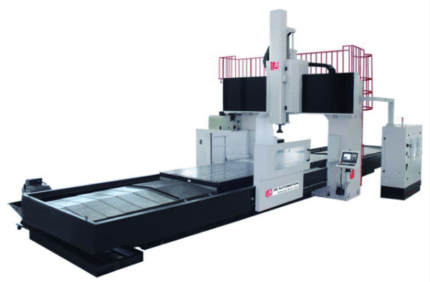

Напольный расточно-фрезерный станок с ЧПУ TK6916A

Введение

В современном машиностроении и металлообработке важную роль играют напольные расточно-фрезерные станки. Они обеспечивают высокую точность и производительность при обработке крупных деталей. Напольный расточно-фрезерный станок с ЧПУ TK6916A представляет собой передовые решения, созданные для удовлетворения самых высоких требований промышленного производства.

Основные характеристики

Прочная и устойчивая конструкция

Станок TK6916A обладают прочной и устойчивой станиной, изготовленной из высококачественного чугуна. Это обеспечивает минимальные вибрации и высокую стабильность во время работы, что критически важно для достижения высокой точности обработки.

Высокомощный шпиндель

Станки оснащены мощным шпинделем, обеспечивающим высокую производительность и возможность работы с различными материалами. Мощность шпинделя позволяет обрабатывать крупные и тяжёлые детали с высокой скоростью и точностью.

Преимущества использования

Высокая производительность

Мощный шпиндель и широкий диапазон скоростей вращения позволяют значительно сократить время выполнения операций и увеличить общий объем производства. Это особенно важно для предприятий, стремящихся к максимальной эффективности своих производственных процессов.

Области применения

Автомобильная промышленность

Напольные расточно-фрезерные станки широко используются в автомобильной промышленности для производства и ремонта различных компонентов, таких как блоки цилиндров, головки цилиндров и другие крупные детали. Высокая точность и производительность модели TK6916A обеспечивают надежность и долговечность автомобильных деталей.

Металлургическая промышленность

В металлургической промышленности станок TK6916A применяется для обработки различных металлических заготовок и деталей. Их прочная конструкция и мощный шпиндель позволяют справляться с самыми сложными задачами, обеспечивая высокое качество обработки.

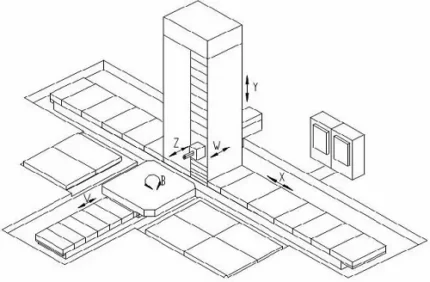

Этот станок представляет собой одну колонну, головка шпинделя свисает в сторону, колонна закреплена на седле, а седло перемещается по направляющей станины станка, головка шпинделя перемещается по направляющей колонны, основным движением является вращение шпинделя.

1.Поперечное перемещение колонны X;

2. Вертикальное перемещение головки шпинделя Y;

3. Осевое перемещение ползуна W;

4. Осевое перемещение расточного шпинделя.

Направляющие

Все три линейные направляющие по осям X, Y и Z являются составными направляющими (скользящие направляющие с пластиковыми вставками в сочетании с направляющими с роликами). Соединительные части также со вставками из стальных полос. Они отличаются высокой контактной жесткостью, низким коэффициентом трения, износостойкостью, высокой демпфирующей способностью и низкой высокочастотной вибрацией, высокой точностью, самосмазыванием и простотой обслуживания. XY и Z оснащены гидравлическим зажимным устройством.

Шпиндель состоит из полого шпинделя (фрезерного шпинделя) и расточной шпинделя. Подшипник шпинделя использует импортный подшипник, а метод тяги шпинделя — это зажим дисковой пружины и гидравлическое ослабление. Материал шпинделя – сталь 38CrMoAlA электрошлакового рафинирования азотированная. Для обработки шпинделя требуется более 30 операций, а его зеркальная поверхность отшлифована и притерта.

Система с главным приводом

Вращение шпинделя (ось SP) использует 3-ступенчатую коробку передач с серводвигателем переменного тока SIEMENS, через зубчатую пару к полому фрезерному шпинделю и реализует вращение расточной шпинделя. Автоматическое гидравлическое переключение на высокие/средние/низкие значения осуществляется с помощью циферблата масляного цилиндра с гидравлическим управлением, а переключатель приближения проверяет положение циферблата. Структура имеет большую площадь скорости, низкие потери мощности. В то же время внутренний метод охлаждения масляного цикла плунжера, принятый для обеспечения точности вращения шпинделя, уменьшения тепловой деформации.

Ось X использует конструкцию с двойным сервоприводом, которая состоит из двойного серводвигателя + планетарного замедлителя + двойной шестерни + высокоточной стойки. Двойной серводвигатель, управляемый системой ЧПУ и электрическим методом автоматической регулировки для устранения зазора передачи между шестерней и зубчатой рейкой, обеспечивает точность передачи, высокую эффективность и надежные рабочие характеристики.

Для осей Y, Z и W используйте двигатель переменного тока SIEMENS 1FT6 через устройство замедления, чтобы привести в движение пару гаек шарико-винтовой передачи с высоким жестким предварительным натягом для реализации подачи по каждой оси. Этот вид структуры является компактным и разумным с характеристикой высокой точности и высокой эффективности передачи. В то же время серводвигатель для оси Y с функцией торможения может предотвратить внезапное падение шпинделя при отключении питания.

Смазка

Шестерни и подшипники в редукторе смазываются механическим маслом, шарико-винтовые пары смазываются заливкой масла, подшипники шпинделя смазываются привозным масляным воздухом.

Крышки направляющих

Ось X: выдвижная крышка из нержавеющей стали, ось Y: металлическая пластинчатая крышка, покрытая с трех сторон.

Механизм балансировки и компенсации точности

1. Баланс шпиндельной бабки осуществляется противовесом, который находится в колонне и перемещается вместе с шпиндельной бабкой.

2. Компенсация балансировки поршня: поршень использует сервопривод, следующий за балансировочным компенсационным механизмом, который состоит из серводвигателя + червячного редуктора и червячного редуктора + шарико-винтовой пары + проволочного каната и шкива, образуя закрытую систему балансировки сервопривода. Поршень перемещается для создания изменения силы тяжести, система компенсации автоматически компенсирует в соответствии с установленной программой компенсации нелинейной балансировки сервопривода поршня.

Гидравлические системы

Независимый гидравлический бак для подачи масла, его основная функция заключается в зажиме и ослаблении инструмента, изменении скорости вращения шпинделя и смазке станка. Гидравлическое масло и масло постоянной температуры разделяются каждым насосом. Использование масляного хладагента также повышает надежность гидравлического блока и гидравлической системы. Размер гидравлического блока соответствует международному стандарту.

Система ЧПУ

Оснащена системой SINUMERIK 840D SL, системой сервопривода Sinamics и ПЛК SIMATICS7-300.

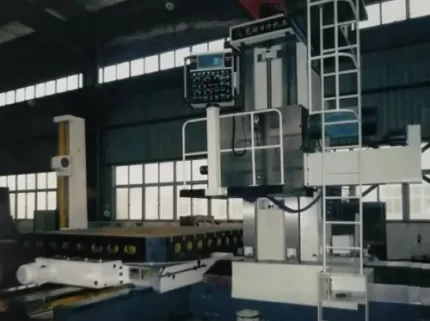

Шкаф управления

Станок оборудован шкафом управления, который может не только перемещаться вместе с шпиндельной головкой, но и выполнять горизонтальное перемещение.

Отзывы

Отзывов пока нет.