1.Корпус цельно отлит из высококачественного полимерного песка и дважды подвергся закалке, а затем обработан специальными средствами для устранения внутреннего напряжения литья. Это является гарантией того, что станок не будет деформироваться в течение длительного времени, и обеспечения непрерывного поддержания точности станка.

2.Используется основание станины в форме буквы “Т”, ки когда стол перемещается в максимальное положение влево и вправо, он практически не покидает основание. Это значительно увеличивает стабильность обработки.

3. Весь станок имеет форму «С», что обеспечивает стабильную конструкцию и лучшее сохранение точности.

4. Каждая подвижная часть станка использует режим подачи смазки точка-точка, чтобы обеспечить плавный проход масла через подвижные части.

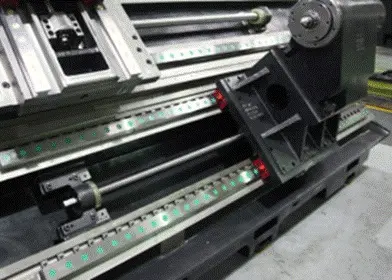

5. Все импортные линейные направляющие, шариковинтовой механизм и переменный электродвигатель прямо связаны, что обеспечивает более высокую точность и длительное сохранение.

6. Привод управления по осям X и Y осуществляется переменным электроприводом.

7. Многоуровневый фильтрующий бак. Полностью закрытая конструкция из листового металла, обеспечивающая более надежную структуру.

8. Длительная обработка без брызг водяного тумана делает обработку более гигиеничной и экологичной.

9. ЧПУ-источник питания имеет адаптивную контрольную петлю, чтобы обеспечить стойкость провода при высокотоковой обработке.

10. Ультранизкий расход молибденовой проволоки.

11. ЧПУ-источник питания имеет управляющую схему переменного тока, высокое напряжение и низкое напряжение.

12. Высококлассное оборудование оснащено высокопроизводительным ЧПУ-источником питания, который обеспечивает не только высокую эффективность и ультранизкий расход молибденовой проволоки при грубой обработке, но и обеспечивает ультравысокую гладкость при ремонте ножей.

13. Система Auto Cut поддерживает графическое программирование с автоматической подачей, пользователю не нужно вводить код, достаточно лишь задать технологию обработки для обрабатываемой графики, и обработка начнется.

14. Программное обеспечение может быть непосредственно встроено в различные версии программного обеспечения, такие как Auto CAD и CAXA.

15. Можно гибко комбинировать различные методы обработки (непрерывные, одноступенчатые, прямые, обратные и т.д.).

16. Мониторинг в реальном времени состояния обработки четырех координат X, Y, U, V станка для проволочной резки.

17. Предварительный просмотр обработки, отображение обработки в режиме реального времени; можно выполнять 3D-отслеживание во время обработки конусности, масштабировать и отображать графику с разных ракурсов, таких как основной вид, вид слева и вид сверху, чтобы наблюдать процесс обработки.

18. Доступна одиночная или множественная резка для увеличения скорости обработки и качества отделки.

19. С функцией библиотеки процессов, доступной для обслуживания пользователем, множественная обработка становится простой и надежной.

20. Обработка конических изделий осуществляется с использованием пятиосевой СЧПУ и четырехосевого синхронного управления, что позволяет удобно обрабатывать верхние и нижние сложные поверхности и делает сложную обработку конических графиков простой и точной.

21. С функцией автоматической сигнализации, автоматическое оповещение при завершении обработки или при возникновении ошибки, время оповещения можно установить.

22. Поддержка функции очистки углов и отложенной обработки, отсрочка при повороте на углу траектории обработки для улучшения отклонения, вызванного изгибом электродной проволоки.

23. Поддержка функции компенсации зазора, которая позволяет компенсировать ошибку зазора винта станка для улучшения точности станка.

24. Поддержка переключения между английским и русским языками.

25. Возможность запроса координаты в имперской системе в любое время во время обработки.

Технические характеристики :

| Specifications | 400GS3 |

| Occupation size (L*W*D) | 1750*1250*2000mm |

| Machine weight | 4000kg |

| Worktable Size(L*W) | 450*660mm |

| X-axis travel | 400mm |

| Y-axis travel | 320mm |

| Z-axis travel | 260mm |

| Pulse Width | 1-250us |

| Output pulse gap to pulse width ratio | 4—15 |

| Number of low pressure pipes | 0-15 |

| Number of high pressure pipes | 0-3 |

| Servo speed | 0-15 |

| Servo tracking | 1-199 |

| Servo speed limit | 1-500 |

| Wire speed | 0-3 |

| Cutting times | 1-7 |

| Minimum mechanical drive equivalent | 1um |

| Pulse resolution | 0.4um |

| Spindle travel (electrically adjustable) | 300mm |

| Maximum cutting slope/work piece thickness | ±6°/80 |

| The maximum load capacity of the workable | 400kg |

| Positioning accuracy X/Y | ≤0.01mm |

| Repeat positioning accuracy X/Y | ≤0.005mm |

| Best multi-knife cutting accuracy | ≤0.005mm (diameter 18 square height 40mm, cut

One repair two, material SKD11 or Cr12, HRC58) |

| Optimum Surface Roughness | Ra≤0.6 (square 10mm*10mm*40mm, material

Material SKD11 or Cr12,HRC58)) |

| Maximum cutting efficiency | ≥300mm2∕min |

| Maximum processing current | ≥10 A |

| Processing power no-load voltage | 100 V |

| Power consumption | ≤1 Kw |

| Wire Diameter | ∮0.12-∮0.2mm |

| Wire drum speed | Frequency |

| Tight wire method | Two-way automatic wire tightening |

| Wire speed | 3-12 m/s |

| Filtration accuracy | <5um |

| Filter method | Slow wire filter |

| Working fluid | Special Cutting Fluid |

| Electricity | 380V±10% / 50/60Hz / 2kVA |

| Temperature | Temperature 15-30℃ / Humidity 40-80% |

| Barometric pressure | 86-106kpa |

Отзывы

Отзывов пока нет.