Высокоточный одноосевой лазерный станок с ЧПУ для лазерного наплавления LXRF-6030: Максимальная точность и производительность в лазерной обработке

Лазерные технологии продолжают активно развиваться, предоставляя возможности для повышения эффективности производства в самых разных отраслях. Одним из ведущих решений на рынке является высокоточный одноосевой лазерный станок с ЧПУ для лазерного наплавления LXRF-6030. Это оборудование специально разработано для выполнения высокоточных задач наплавления и восстановления металлических деталей, обеспечивая при этом максимальную производительность и надежность.

Преимущества высокоточного лазерного станка LXRF-6030

1. Высокая точность наплавления

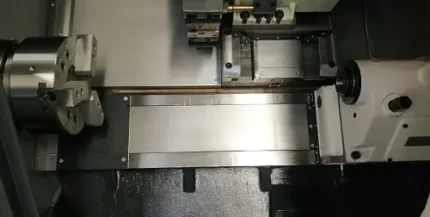

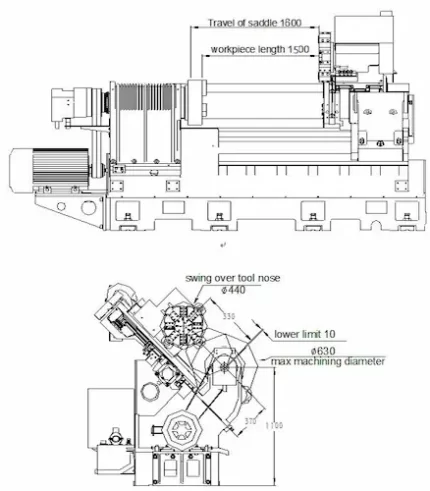

Лазерный станок LXRF-6030 предназначен для выполнения сложных задач, требующих высокой точности и контроля. Одноосевая конструкция станка и использование современных систем ЧПУ позволяют осуществлять лазерное наплавление с микронной точностью, что делает его идеальным для производства и восстановления деталей с минимальными допусками. Это особенно важно для сложных геометрий и тонких материалов, где даже небольшие отклонения могут привести к браку.

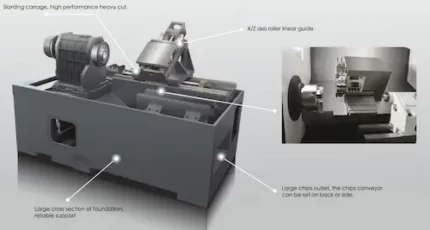

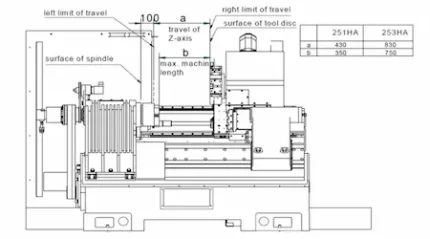

2. Прочная и стабильная конструкция

Станок LXRF-6030 обладает прочной и устойчивой конструкцией, что обеспечивает стабильность и минимальные вибрации при работе. Это особенно важно для достижения максимальной точности обработки и повышения качества наплавленных слоев. Благодаря продуманной конструкции, станок способен работать в условиях интенсивной эксплуатации без снижения качества выполняемых задач.

3. Универсальность применения

Оборудование может работать с широким спектром металлических материалов, включая углеродистую сталь, нержавеющую сталь, алюминий, титан, медь и другие металлы. Это делает его универсальным решением для различных производственных задач, таких как восстановление изношенных деталей, создание новых изделий и выполнение сложных ремонтных работ. Лазерное наплавление также позволяет создавать многослойные покрытия с различными свойствами, что повышает долговечность и износостойкость деталей.

Применение высокоточного лазерного станка LXRF-6030

Лазерный станок LXRF-6030 идеально подходит для применения в различных отраслях промышленности, где требуется высокая точность и качество наплавления. Рассмотрим несколько ключевых областей:

- Авиакосмическая промышленность: Наплавление сложных и дорогостоящих компонентов из высокопрочных сплавов. Этот станок позволяет восстанавливать детали, снижая затраты на изготовление новых.

- Автомобильная промышленность: Восстановление изношенных деталей двигателей, коробок передач и других компонентов, подверженных интенсивному износу. Лазерное наплавление увеличивает срок службы деталей и снижает эксплуатационные расходы.

- Производство инструментов и штампов: Лазерное наплавление позволяет восстанавливать поврежденные поверхности штампов и пресс-форм, а также улучшать их износостойкость за счет нанесения специальных покрытий.

- Энергетика: Восстановление крупных компонентов энергетического оборудования, таких как турбины, генераторы и другие металлоемкие детали, требующие сложной обработки.

- Медицинская техника: Наплавление и восстановление сложных медицинских инструментов и устройств, где важны точность и биосовместимость материалов.

- Металлургия: Восстановление оборудования и деталей для металлургических процессов, таких как прокатные валки, ножи для резки и т.д.

Насадка для подачи порошка

2. Кольцевое коаксиальное сопло для подачи порошка: порошок подается по трем или четырем каналам, а после внутренней гомогенизации порошок выводится по кольцу и сходится. Точка схождения относительно большая, но более однородная и больше подходит для лазерной плавки с большими пятнами. Подходит для лазерной наплавки с углом наклона в пределах 30°.

3. Боковая насадка для подачи порошка: простая конструкция, низкая стоимость, удобная установка и регулировка;расстояние между отверстиями для порошка большое, а управляемость порошка и света лучше. Однако лазерный луч и ввод порошка асимметричны, а направление сканирования ограничено, поэтому невозможно создать однородный слой оболочки в любом направлении, поэтому он не подходит для трехмерной плакировки.

4. Сопло для подачи порошка в форме стержня: подача порошка с обеих сторон, после обработки гомогенизации модулем вывода порошка, выход порошка в форме стержня и сборка в одном месте, чтобы сформировать пятно порошка в форме полосы размером 16 мм * 3 мм (настраиваемое), и соответствующее сочетание пятен в форме полосок позволяет реализовать крупноформатный лазерный ремонт поверхности и значительно повысить эффективность.

Основные параметры двухствольного порохового питателя

Модель устройства подачи порошка: EMP-PF-2-1.

Цилиндр подачи порошка: двухцилиндровый, с независимым управлением от ПЛК.

Режим управления: быстрое переключение между режимом отладки и производства.

Размеры: 600х500х1450 мм (длина, ширина и высота).

Напряжение: 220 В переменного тока, 50 Гц.

Мощность: ≤1 кВт.

Размер частиц отправляемого порошка: 20-200 мкм.

Скорость диска подачи порошка: бесступенчатая регулировка скорости 0-20 об/мин.

Точность повторения подачи порошка: <±2%.

Требуемый источник газа: азот/аргон.

Другое: Рабочий интерфейс можно настроить в соответствии с требованиями.

Лазерный пирометр

Контроль температуры с обратной связью, такой как лазерная закалка, плакирование и обработка поверхности, позволяет точно поддерживать температуру закалки кромок, выступов или отверстий.

Диапазон температур испытаний составляет от 700 ℃ до 2500 ℃.

Управление по замкнутому контуру, до 10 кГц.

Мощные пакеты программного обеспечения для

настройка процесса, визуализация и

хранилище данных.

Применение лазерной наплавки

● В аэрокосмической промышленности порошки некоторых сплавов наносятся на поверхность титановых сплавов, чтобы решить проблему титановых сплавов.Недостатки: большой коэффициент трения и плохая износостойкость;

●После того, как поверхность пресс-формы в пресс-формовой промышленности обрабатывается лазерной наплавкой, ее поверхностная твердость, износостойкость и устойчивость к высоким температурам значительно улучшаются;

●Применение лазерной наплавки валков в сталелитейной промышленности стало очень распространенным явлением.

Отзывы

Отзывов пока нет.