Описание товара

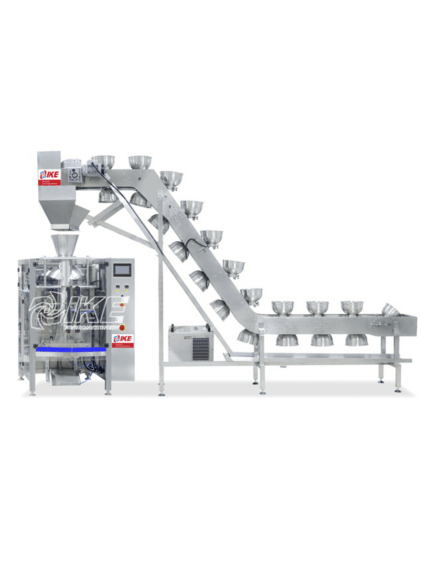

Он сочетает функции пластификации и гранулирования в одну стадию и идеально подходит для дробленого измельчения или хлопьев PE/PP/ABS/PS/HIPS/PC и т. д.

Конечная продукция, производимая одношнековой экструзионной линией ASE, имеет форму пеллет/гранул, которые можно напрямую поместить в производственную линию для выдувания пленки, экструзии труб, литья пластмасс под давлением и т. д.

Параметры продукта

| Модель машины | ASE |

| Целевой переработанный материал | HDPE,LDPE,PP,BOPP,CPP,OPP,PA,PC,PS,PU,ABS |

| Конечная форма продукта | Частицы |

| Состав системы | Шнековый загрузчик, Одношнековый экструдер, Фильтрация в первую очередь, Вакуумная дегазация, Гранулятор, Устройство водяного охлаждения, Секция обезвоживания, Конвейерный вентилятор, |

| силос для продуктов. | |

| Выходной диапазон | 320кг/ч-2100кг/ч |

| Подающее устройство | Ленточный конвейер (стандартно), устройство для отвода рулонов (дополнительно) |

| Диаметр винта | 100mm-180mm |

| Материал винта | Биметалл |

| L/D винта | 50/1 |

| Нагреватель бочки | Керамический обогреватель или инфракрасный обогреватель |

| Охлаждение ствола | Воздушное охлаждение вентиляторов через нагнетатели |

| Вакуумная очистка выхлопных газов | Две двухзонные системы вакуумной дегазации (стандарт) |

| Тип гранулирования | Гранулирование с водяным кольцом/ гранулирование с водяным потоком/ гранулирование под водой |

| Стандарт напряжения | Согласно напряжению местоположения клиента |

| Опциональное устройство | Металлодетектор, устройство для отбора рулонов, дозатор мастербатчей и добавок |

| Гарантия | 13 месяцев с даты коносамента |

| Технический сервис | разработка проекта, строительство завода, монтаж и рекомендации, ввод в эксплуатацию |

Подходящие продукты

Последняя частица

Одношнековый экструдер ASE для вторичной переработки

Одношнековая система экструзии и гранулирования серии ASE представляет собой специализированную и надежную систему, подходящую для переработки и повторного гранулирования жесткого пластикового лома. Он сочетает функции пластификации и гранулирования в одну стадию и идеально подходит для дробленого измельчения или хлопьев PE/PP/ABS/PS/HIPS/PC и т. д.

Конечная продукция, производимая одношнековой экструзионной линией ASE, имеет форму пеллет/гранул, которые могут быть непосредственно введены в производственную линию для выдувания пленки, экструзии труб и литья пластмасс под давлением и т. д.

Комки или толстые хлопья после измельчения передаются в одношнековый экструдер с помощью шнекового загрузчика, затем сжимаются, пластифицируются в экструдере и удаляются летучие вещества и влага с помощью вакуумной системы, после фильтрации через систему фильтрации для гранулирования. В зависимости от различных диаметров одного винта типичная производительность может составлять от 100 кг/ч до 1000 кг/ч. Мощность двигателя загрузки: 2,2 кВт. Транспортировочная труба из нержавеющей стали, внутренняя толщина трубы 2 мм, диаметр трубы 102 мм

| Размер машины | Данные одношнекового экструдера | Производительность (кг/ч) | |

| Диаметр винта (мм) | L/D | ||

| ASE80 | 80 | 32 | 120-160 |

| ASE100 | 100 | 32 | 260-350 |

| ASE120 | 120 | 32 | 330-420 |

| ASE150 | 150 | 32 | 450-560 |

| ASE180 | 180 | 32 | 650-800 |

| ASE200 | 200 | 32 | 800-1000 |

Интеллектуальный пуск: только одна кнопка В соответствии с заданной логистической последовательностью и требованиями обработки материалов сблокированные системные модули могут запускаться «только одной кнопкой». В системе СКУД доступна функция аварийной остановки на случай возникновения неопределенного риска во время работы машины.

Система удаленного мониторинга и передачи системных программ, bluetooth доступны для системы ACS-Pro, реализующей функции удаленного мониторинга и передачи информации.

При вращении шнека пластик продвигается вперед, завершая процесс уплотнения, плавления и гомогенизации. Материал винта изготовлен из квалифицированной нитридной стали (38CrMoAlA), процесс ЧПУ, с обработкой азотом, обладает коррозионной стойкостью и износостойкостью. Благодаря специальной конструкции шнека, даже работающему с высокой скоростью, полиолефиновый материал хорошо плавится при более низкой температуре и более низком давлении плавления.

Благодаря превосходному соотношению L/D одноступенчатый экструдер на производственной линии можно использовать как двухступенчатый экструдер. После среднего сетчатого фильтра с двойным поршнем в конце можно добавить еще один фильтр. Стандарт двойного фильтра может улучшить качество и производительность частиц конечного продукта.

Эта модель сочетает в себе наш самоочищающийся фильтр собственной разработки. Новая система самоочищающейся фильтрации SCF обеспечивает непрерывную экструзию вторичной переработки, особенно подходящую для повторного гранулирования сильно загрязненных материалов. Система фильтрации SCF может обрабатывать и удалять до 5% загрязняющих веществ в потоке расплава, может отделять такие загрязнения, как: бумага, дерево, алюминий, нерасплавленный пластик, резина и т. д.

Обычный однопластинчатый/поршневой сменщик сит с двумя станциями или безостановочный двухпластинный/поршневой четырехпозиционный фильтр может быть установлен на головке экструдера для обеспечения высокой производительности фильтрации. Требования к технологии фильтрации сильно зависят от качества исходного материала, а также от планируемого использования гранул.

Это наиболее подходящий процесс для улучшения фильтрации расплава и повышения производительности. На первом этапе два или более одношнековых экструдера могут быть спроектированы для двухэтапной производственной линии гранулирования, а затем они могут одновременно поступать на экструдер второй стадии.

В качестве стандартного метода гранулирования в системе ACSS-HTM выбрана система грануляции с водяным кольцом на поверхности матрицы. Саморегулирующаяся головка гранулятора для наилучшего качества гранулята и длительного времени безотказной работы благодаря неизменно правильному давлению лезвий. Число оборотов вращающихся лопастей регулируется автоматически в зависимости от давления выдавливания расплава.

Усовершенствованное обезвоживающее вибрационное гребенчатое сито с горизонтальным центробежным обезвоживанием обеспечивает высокую производительность высушенных гранул и более низкое потребление энергии.

Конечный результат: пластиковые частицы.

Сушильный шейкер вместе с горизонтальной центрифугой может обеспечить хороший результат сушки и меньшее потребление энергии.

- Объедините этапы дробления, уплотнения и гранулирования в одной системе с меньшими трудозатратами.

- Подача с более высокой эффективностью, подходящая для пленки, нити, рафии, пенообразующих материалов;

- Низкие инвестиционные затраты на высококачественную и долговечную машину;

- Низкое энергопотребление при высокой производительности;

- Возможна установка и обучение за рубежом;

- Гарантия на машину с запчастями на складе и своевременной доставкой;

Отзывы

Отзывов пока нет.