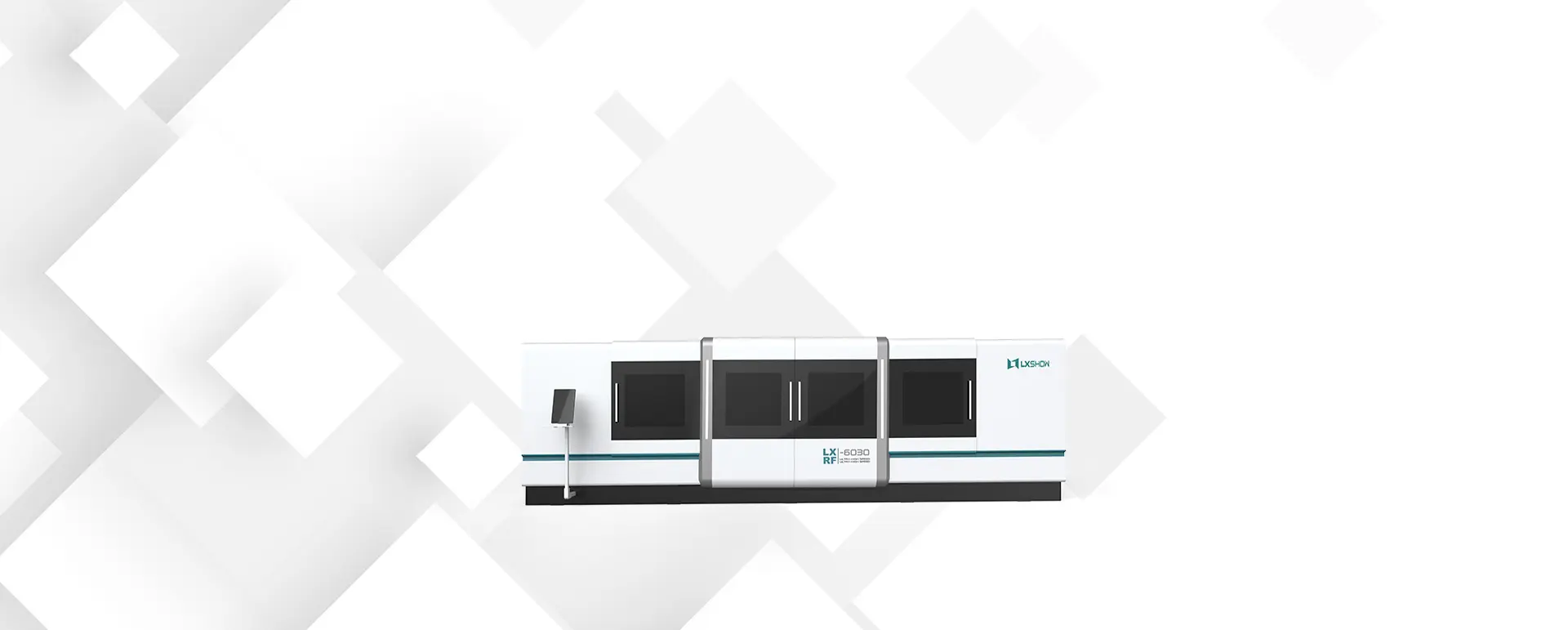

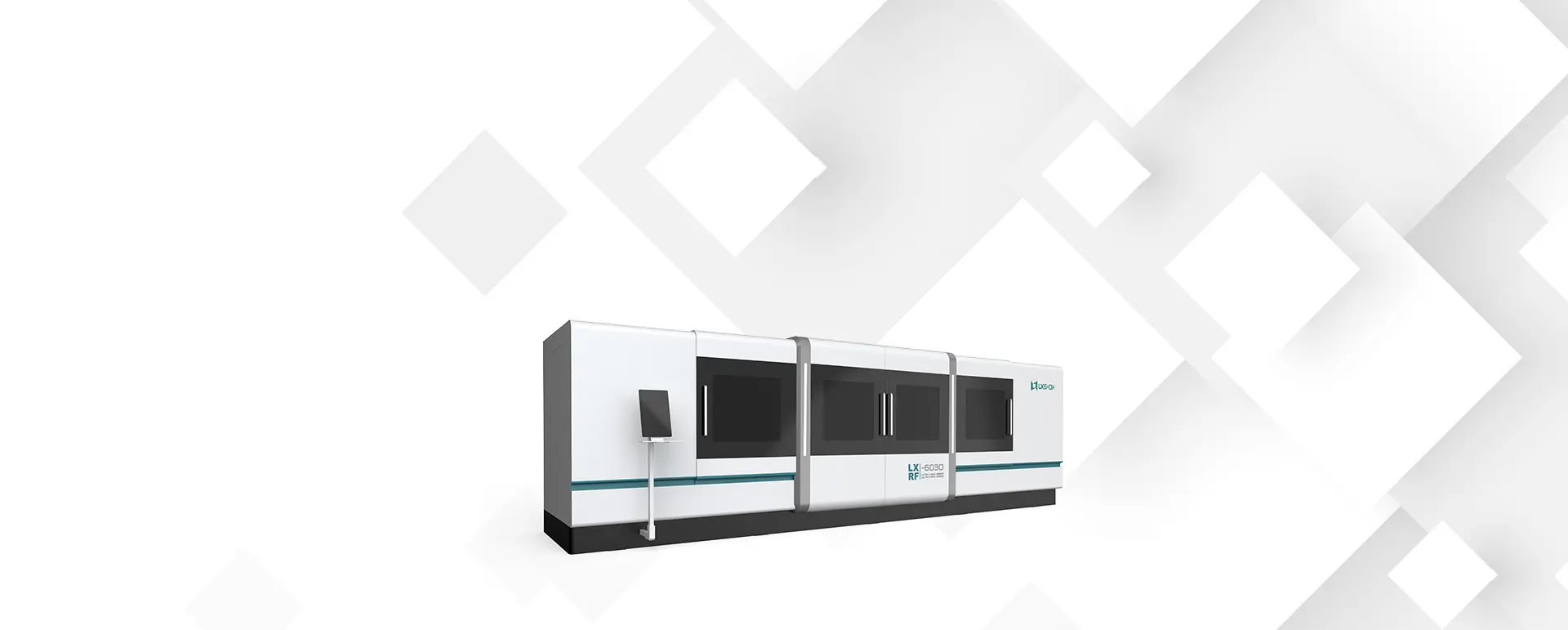

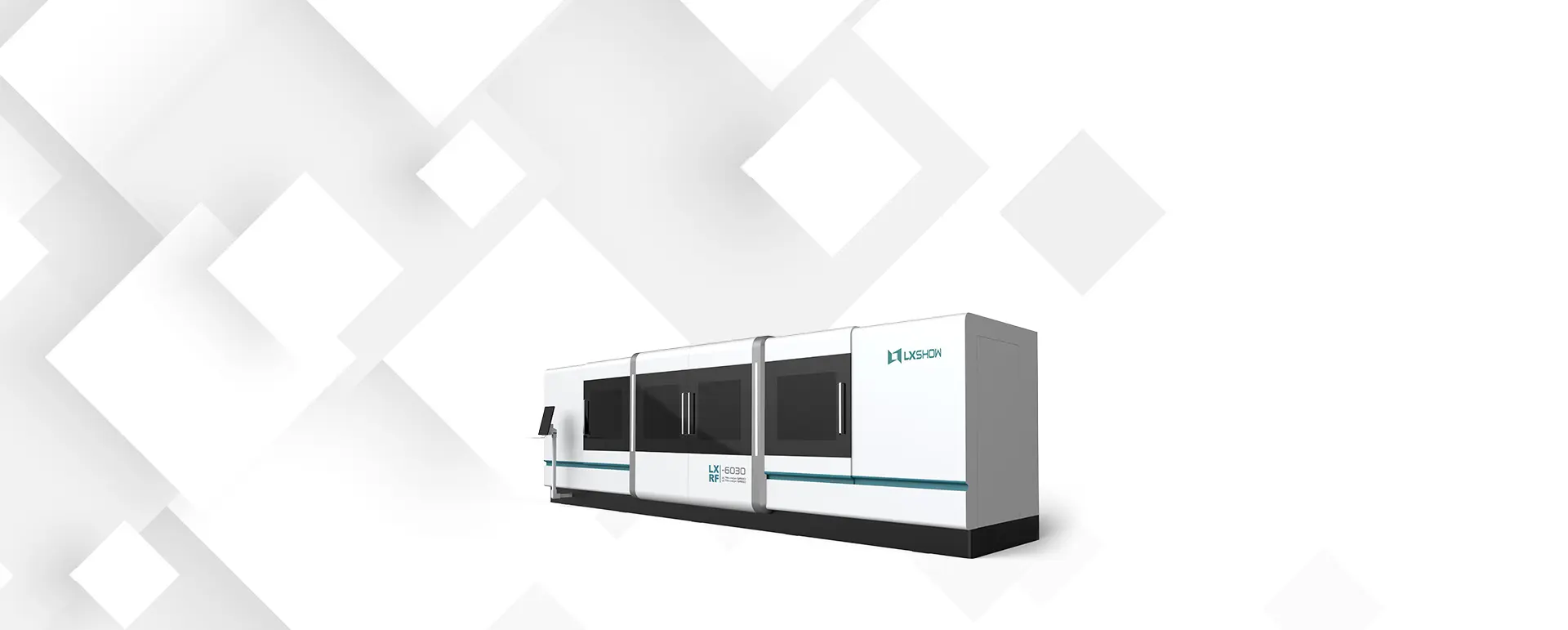

Одноосевой лазерный станок для кругового наплавления металла LXRF-6030

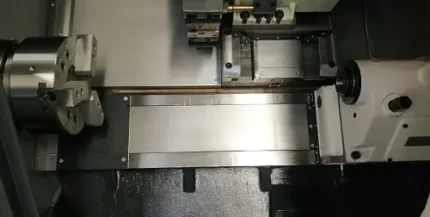

Современные технологии производства требуют высокоточного оборудования для обработки и восстановления металлических изделий. Одноосевой лазерный станок для кругового наплавления металла LXRF-6030 — это передовое решение, которое предоставляет исключительные возможности для восстановления и создания прочных металлических поверхностей.

Основные преимущества одноосевого лазерного станка для наплавления LXRF-6030

Энергоэффективность и экономичность

Лазерный станок LXRF-6030 работает на основе оптоволоконного лазера, который отличается высокой энергоэффективностью. Это позволяет снизить затраты на электроэнергию по сравнению с традиционными методами обработки. Кроме того, лазерное наплавление сводит к минимуму расход материалов, так как наплавляется только необходимое количество порошка для восстановления детали.

Гибкость и универсальность применения

LXRF-6030 может работать с различными металлами, такими как сталь, титан, никелевые сплавы и другие. Это позволяет применять станок для широкого спектра задач, начиная от восстановления промышленных деталей до производства новых изделий с улучшенными характеристиками.

Применение одноосевого лазерного станка для кругового наплавления LXRF-6030

1. Восстановление изношенных деталей

Одноосевой лазерный станок LXRF-6030 широко используется для восстановления различных промышленных деталей, таких как валы, зубчатые колеса, цилиндры и другие. Лазерное наплавление позволяет восстанавливать их геометрию и повышать износостойкость, что продлевает срок службы оборудования и снижает затраты на его замену.

2. Производство износостойких покрытий

С помощью LXRF-6030 можно наносить специальные материалы, которые повышают стойкость деталей к износу, коррозии и механическим повреждениям. Это делает станок незаменимым для производства изделий, работающих в агрессивных средах или под воздействием больших нагрузок.

3. Создание функциональных слоев

Лазерное наплавление также позволяет создавать функциональные слои с особыми свойствами, такими как жаропрочность или стойкость к окислению. Это открывает новые возможности для использования деталей в экстремальных условиях, например, в нефтегазовой промышленности или энергетике.

4. Ремонт и восстановление компонентов

Станок LXRF-6030 позволяет восстанавливать и ремонтировать крупные металлические детали, которые подвержены высокому износу в ходе эксплуатации. Это особенно актуально для предприятий, где выход из строя оборудования может привести к значительным убыткам.

Насадка для подачи порошка

2. Кольцевое коаксиальное сопло для подачи порошка: порошок подается по трем или четырем каналам, а после внутренней гомогенизации порошок выводится по кольцу и сходится. Точка схождения относительно большая, но более однородная и больше подходит для лазерной плавки с большими пятнами. Подходит для лазерной наплавки с углом наклона в пределах 30°.

3. Боковая насадка для подачи порошка: простая конструкция, низкая стоимость, удобная установка и регулировка; расстояние между отверстиями для порошка большое, а управляемость порошка и света лучше. Однако лазерный луч и ввод порошка асимметричны, а направление сканирования ограничено, поэтому невозможно создать однородный слой оболочки в любом направлении, поэтому он не подходит для трехмерной плакировки.

4. Сопло для подачи порошка в форме стержня: подача порошка с обеих сторон, после обработки гомогенизации модулем вывода порошка, выход порошка в форме стержня и сборка в одном месте, чтобы сформировать пятно порошка в форме полосы размером 16 мм * 3 мм (настраиваемое), и соответствующее сочетание пятен в форме полосок позволяет реализовать крупноформатный лазерный ремонт поверхности и значительно повысить эффективность.

Основные параметры двухствольного порохового питателя

Модель устройства подачи порошка: EMP-PF-2-1.

Цилиндр подачи порошка: двухцилиндровый, с независимым управлением от ПЛК.

Режим управления: быстрое переключение между режимом отладки и производства.

Размеры: 600х500х1450 мм (длина, ширина и высота).

Напряжение: 220 В переменного тока, 50 Гц.

Мощность: ≤1 кВт.

Размер частиц отправляемого порошка: 20-200 мкм.

Скорость диска подачи порошка: бесступенчатая регулировка скорости 0-20 об/мин.

Точность повторения подачи порошка: <±2%.

Требуемый источник газа: азот/аргон.

Другое: Рабочий интерфейс можно настроить в соответствии с требованиями.

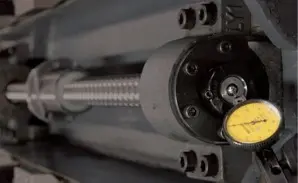

Лазерный пирометр

Диапазон температур испытаний составляет от 700 ℃ до 2500 ℃.

Управление по замкнутому контуру, до 10 кГц.

Мощные пакеты программного обеспечения для

настройка процесса, визуализация и

хранилище данных.

Применение лазерной наплавки

● В аэрокосмической промышленности порошки некоторых сплавов наносятся на поверхность титановых сплавов, чтобы решить проблему титановых сплавов.Недостатки: большой коэффициент трения и плохая износостойкость;

●После того, как поверхность пресс-формы в пресс-формовой промышленности обрабатывается лазерной наплавкой, ее поверхностная твердость, износостойкость и устойчивость к высоким температурам значительно улучшаются;

●Применение лазерной наплавки валков в сталелитейной промышленности стало очень распространенным явлением.

Отзывы

Отзывов пока нет.